粗加工刀具的凸角量问题及解决方案

齿轮的精加工工艺一般分为热处理前和热处理后两种。热处理前工艺一般是指插齿和滚齿分别与剃齿组合的工艺;热处理后工艺一般是指插齿和滚齿分别与珩齿和磨齿组合的工艺。两者相比,在粗加工刀具凸角量问题上的表现形式基本一致,而热处理前精加工没有热变形的影响,其挖根和台阶控制较为容易。如果出现台阶问题,需第一时间检查粗加工刀具的凸角量设计和制造是否正确,下面以滚剃工艺为例进行分析。

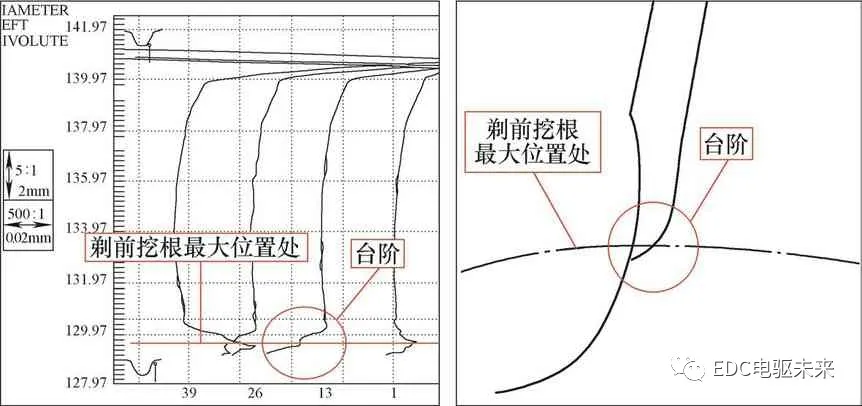

(1)台阶发生的位置靠近挖根的最大位置。该情况下的台阶特征在报告上较难识别,通常需要标注剃前挖根的最大位置来识别,如图5所示。

图5 台阶在挖根最大位置处的报告和轮廓示意

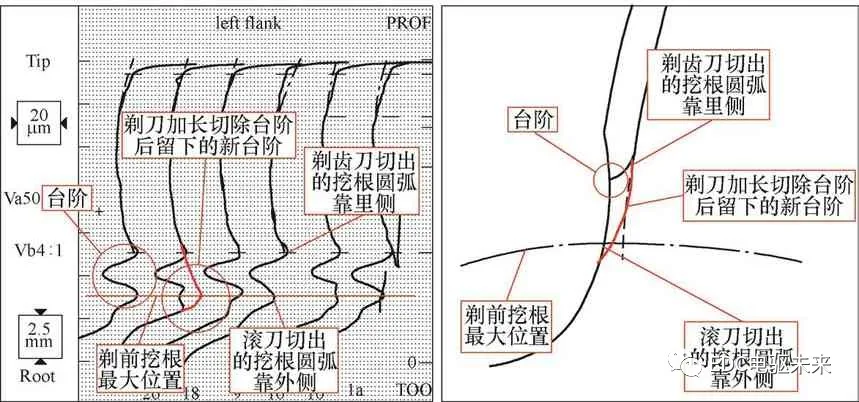

(2)台阶发生的位置在挖根最大位置上方。该情况下的台阶容易识别,特征如图6所示,台阶为滚刀切出的挖根圆弧和剃刀切出的挖根圆弧之间的突起形状。

图6 台阶在挖根上方的报告和轮廓示意

针对上述两类问题,因为如果尝试增加精加工刀具的齿顶高来去除台阶,则台阶和挖根会被精加工刀尖一并切掉,从而留下新台阶,所以应检查和修正粗加工刀具的凸角量。

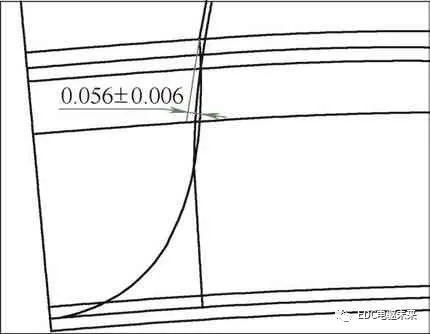

方法一:检查滚刀的凸角量是否有制造误差。滚刀加工的零件实测报告显示,挖根量在0.043~0.048mm之间。图7是通过模拟滚齿展成得到的零件端面上的挖根区域图,挖根量数值为0.056±0.006mm。可以发现,实测挖根量的上极限尺寸0.048mm比模拟结果的下极限尺寸0.050mm还小,说明刀具的凸角量加工与设计不符,应该对刀具齿形进行修磨,直至能够加工出合格的挖根。

图7 零件端面的滚齿挖根模拟图

方法二:调整工艺中M值的名义值,使余量适配刀具凸角量。不过该方法有其局限性,当发现M值的调整仍无法消除台阶时,则需修磨刀具齿形。

方法三:上述方法都无法解决问题时,则需收集热处理变形稳定后的热处理前、热处理后以及成品的加工报告,数据统计由热变形导致的挖根变化量,得到凸角量补偿值,从而修正滚刀设计。

精加工刀具的超越量问题

1. 精加工刀具超越量定义

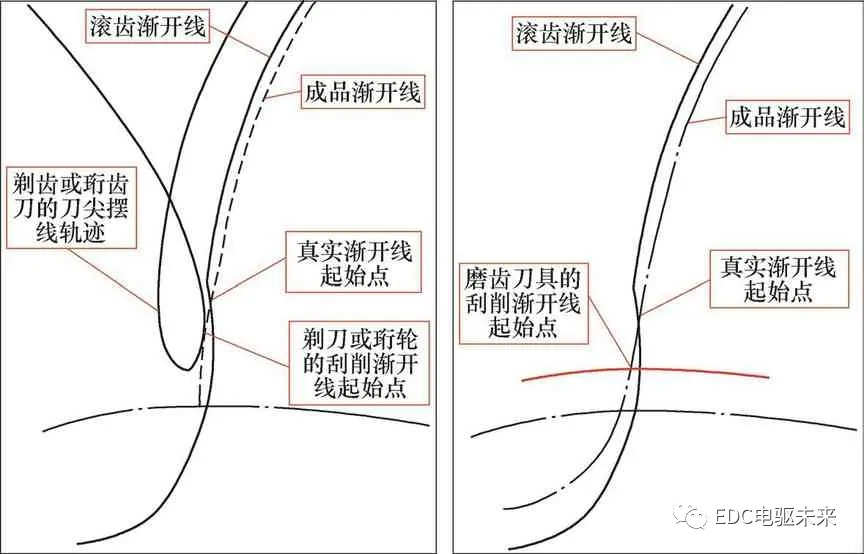

精加工刀具的种类有很多,常用的有剃刀、珩齿刀具和磨齿刀具。为了避免台阶,这些刀具的设计都必须满足超越量大于零的要求。超越量的定义是精加工刀具能够加工到的最低点的展长与真实渐开线起始点展长的差值。图8所示齿形示意供参考。

可见,当刮削起始点的位置在真实渐开线起始点的下方时,超越量为正值,表示真实的渐开线起始点可以加工出来,没有台阶产生;当刮削起始点的位置在真实渐开线起始点的上方时,超越量为负值,表示真实的渐开线起始点无法加工到,有台阶产生。

图8 剃齿或珩齿的加工轨迹(左)、磨齿的加工轨迹(右)

本文内容及观点来源于:贺鹏《汽车工艺师》 ,如有侵权,请及时联系我们删除。

上一页:齿轮根部台阶问题与解决方案(一)

齿轮根部台阶问题与解决方案(三):下一页