导读:17CrNiMo6轴齿轮渗碳淬火后的变形对齿轮的强度、精度和寿命等影响很大。通过试 验,研究了预处理工艺参数、工件装炉码放方式、渗碳预热、渗碳淬火工艺对轴齿轮变形的 影响,改进了热处理工艺,从而有效地控制了轴齿轮热处理后的变形。

▍试验结果分析

2.1 预处理工艺对变形的影响

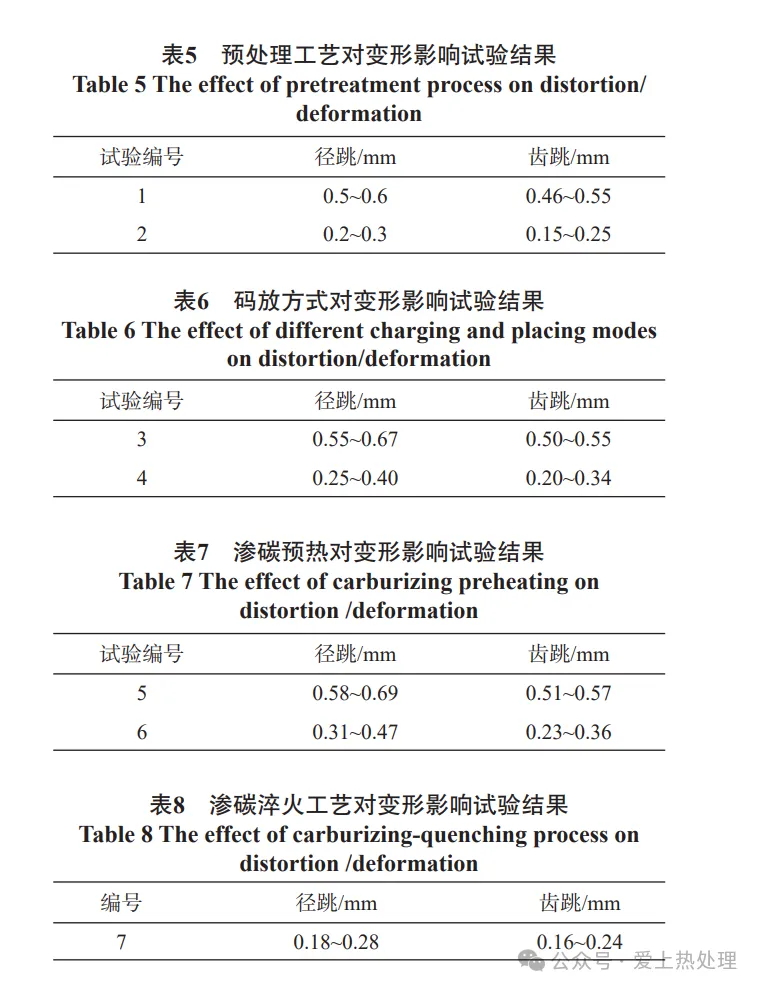

表5所示为本试验最终产品的变形检测结果。从试 验结果来看,试验2的工艺优于试验1的工艺。与试验 1相比,试验2正火加热采取了预热,并没有直接加热 到930 ℃;另外,在冷却方式上,试验2采取了随炉缓 冷的方法,减慢了冷却速度,冷却速度较试验1缓和。预热和缓冷都降低了加热速度和降温速度,不易产生 热应力和热应力集中,所以试验2的变形比试验1小得 多。预处理还有一个作用就是均匀化组织。

在高温作 用下,组织中的碳化物受热分解和扩散很充分,碳化 物不会集中在工件表层,而是均匀分布于整个组织;另外,组织中的由于机加而产生的残余应力也会在高 温下最大可能的释放,消除了局部区域的应力集中, 为后续的渗碳及渗碳淬火工艺提供金相组织基础。

2.2 工件码放方式对变形的影响

该试验通过采用立装和吊装两种方式来进行对比 试验,热处理工序和工艺参数完全相同。表6所示为本 试验最终产品的变形检测结果。从结果来看,试验4的变形比试验3的要小,即工件重心朝下码放优于工件重心朝上码放。这是因为工 件重心朝上码放,在热处理时,由于自重的影响,会 加剧形成应力,导致齿轮畸变变形。工件重心朝下码 放,工件在热处理时受自重的影响就要小很多,也不 会产生明显的自重诱导性应力和变形。

2.3 渗碳预热对变形的影响

试验5采用常规热处理工艺的渗碳加热模式,即直 接快速加热到渗碳温度920 ℃,温度由多用炉自带Ipsen 温控软件精密控制,工件入炉后从室温下加热到920 ℃ 的渗碳温度,随后保温。试验6在加热升温至920 ℃ 前,先预热,即先加热至400 ℃,保温3 h,然后再加 热升温至920 ℃渗碳,渗碳的工艺参数两者完全相同, 后续的淬火+低温回火也均采用相同的工艺。表7所示 为齿轮最终的变形测量结果。

从结果来看,渗碳前预热对控制变形是有利的。这是因为渗碳前预热缩小了升温的温度梯度,缩短了 加热的时间,从而降低了热应力的产生。

2.4 渗碳淬火工艺对变形的影响

渗碳淬火工艺是将渗碳和淬火两种工艺放在一 起进行,与常规工艺相比,减少一次中间高温回火过 程,其他工艺与常规工艺完全相同,即正火+高温回火 +(渗碳淬火)+低温回火。渗碳淬火温度为920 ℃,保 温待渗碳至98%时降温至840 ℃,保温1 h,然后淬火, 淬火介质选择油淬,之后空冷。结果如表8所示。

最终产品的检测结果表明,渗碳淬火工艺的齿跳 和径跳都在要求的范围之内,满足变形要求(要求:径跳≤0.3 mm,齿跳≤0.25 mm)。这主要是因为渗碳 淬火工艺省去了原本安排在渗碳和淬火之间的一道高 温回火工序,减少了一次加热和冷却过程,并将渗碳 和淬火工艺放在一起进行,从原来的两次入炉变成了 一次入炉,大大减少了因频繁加热和冷却导致的热应 力,控制了热变形。

通过上述预处理工艺、工件装炉码放方式、渗碳 预热、渗碳淬火工艺对变形影响的试验,改进了热处 理工艺,有效控制了17CrNiMo6钢制造的轴齿轮在渗碳 淬火后产生的严重变形,而且改进后的热处理工艺已 在生产中得到了验证,并且应用于生产。

▍结论

(1)与采用常规正火+高温回火的预处理工艺相 比,正火930 ℃保温5 h,然后随炉冷至500 ℃出炉后空 冷+高温回火(加热到400 ℃保温2 h,再加热到650 ℃ 保温9 h,随炉冷至400 ℃出炉空冷)的预处理工艺有 效地缩短了时间,控制了变形。

(2)采用吊装的工件码放方式更有利于控制变 形。

(3)渗碳预热保证了组织转变的均匀性,有利于 消除热应力,从而进一步控制了变形。

(4)渗碳淬火工艺与常规热处理相比少了高温回 火的过程,减少了时间,同时成本降低,提高了生产 率,即将渗碳和淬火放在一起能更有效地控制变形

本文内容及观点来源于“爱上热处理“热处理 ,如有侵权,请及时联系我们删除。

上一页:17CrNiMo6 轴齿轮渗碳淬火热处理变形分析(一)

浅谈电机线圈性能欠佳关键因素:下一页