导读:17CrNiMo6轴齿轮渗碳淬火后的变形对齿轮的强度、精度和寿命等影响很大。通过试 验,研究了预处理工艺参数、工件装炉码放方式、渗碳预热、渗碳淬火工艺对轴齿轮变形的 影响,改进了热处理工艺,从而有效地控制了轴齿轮热处理后的变形。

▍关键词:轴齿轮;热处理;变形

轴齿轮一般的渗碳淬火工艺为渗碳+淬火+低温回火+齿面喷丸,采用该热处理工 艺生产后产品的主要问题是表面硬度低和产品变形,此外还存在一些齿面黑皮和磨 削裂纹。其中变形所占的比例较大,因此对齿轮热处理变形问题的控制引起了广泛 的注意。变形问题一直困扰着企业,变形小的可以通过校直工序来消除或减轻,但 变形大的只能报废,由变形引起的报废导致废品率居高不下,解决变形已成为企业 的重中之重。

轴齿轮原始相是由铁素体+少量珠光体组成,铁素体量约占整个体积的80%。当加热至Ac1以上温度时,珠光体转变为奥氏体,当温度升高到900 ℃时,铁素体全 部转变为奥氏体。在920~940 ℃的温度区间内渗碳时,零件表面奥氏体区碳浓度增 加至0.6%~1.2%,这部分碳浓度高的奥氏体冷至600~650 ℃才开始向珠光体、索氏体 转变,而心部区的低碳奥氏体在900 ℃即开始分解为铁素体,冷至550 ℃左右转变完 成。

工件渗碳淬火时,工件组织转变越不均匀,淬火速度越快,淬火应力就越大, 导致相变不均匀,比容差大,淬火变形严重。淬火变形还与钢的屈服强度有关,塑 性变形抗力越大,变形的程度就小。此外,由于大型齿轮轴模数大、渗层深,渗碳 时间较长,再加上自重影响,也会增加变形。

17CrNiMo6钢制造的轴齿轮在渗碳淬火后会产生严重的变形[1],变形严重会影响 轴齿轮的加工精度和降低轴齿轮的抗疲劳能力,从而使轴齿轮的寿命降低。生产中 轴齿轮热处理变形虽无法完全避免,但是可采取措施减少变形,使变形维持在一个 可接受的范围内。

本研究从轴齿轮热处理工艺流程、工艺参数及装炉方式等方面来分析轴齿轮热 处理的变形规律,并且提出了相关的控制措施使得工件热处理后变形减小,为解决 轴齿轮变形方面提供依据,也提高了产品的质量。

▍试验

试验材料和设备

试验以17CrNiMo6轴齿轮[2-4]为研究对象,热处理试验设备为多用炉和台车炉。

轴齿轮热处理方案

轴齿轮热处理工艺为正火+高温回火+渗碳+高温回火+淬火+低温回火[5]。通过 分析,初步确定影响对轴齿轮热处理变形影响最大的因素是预处理工艺参数、工 件装炉码放方式、渗碳预热、渗碳淬火工艺流程。因此,本研究拟根据这几个因素[6],通过对比试验确定最优的热处理方案。

预处理工艺

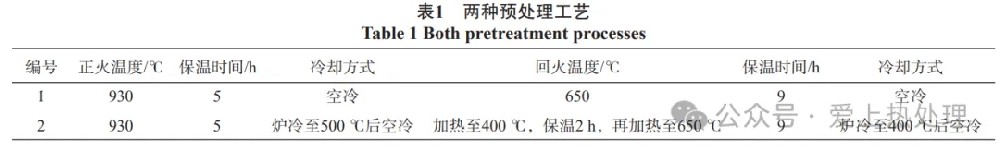

试验主要采用两种不同的预处理工艺来进行比 较,试验在台车炉内进行,具体工艺如表1所示。

工件码放方式

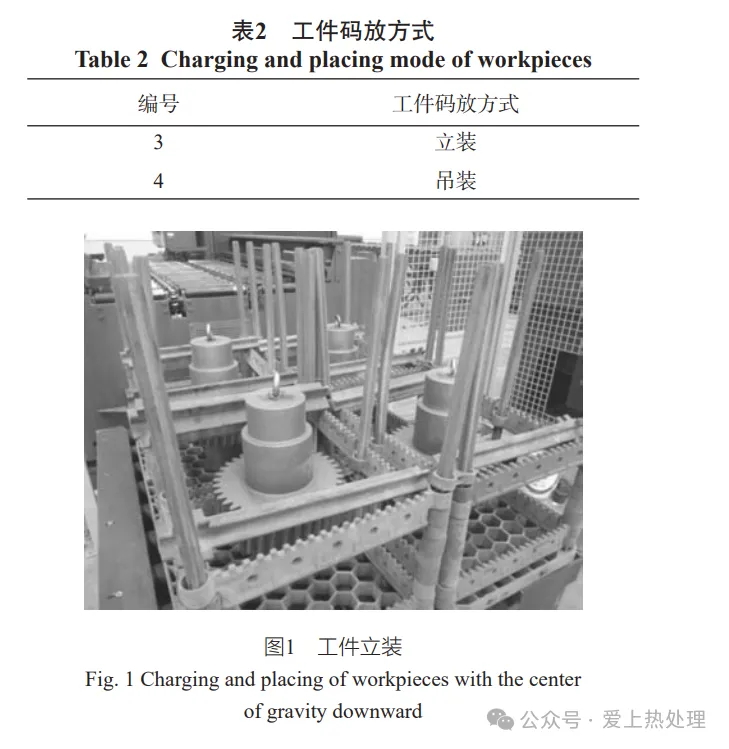

试验采取立装和吊装的方式来进行,在保证相 同的预处理、渗碳和淬火工艺下,试验在多用炉中进 行,码放方式如表2所示。图1所示为工件的立装,将 图1中的工件倒置码放就是吊装。

渗碳预热工艺

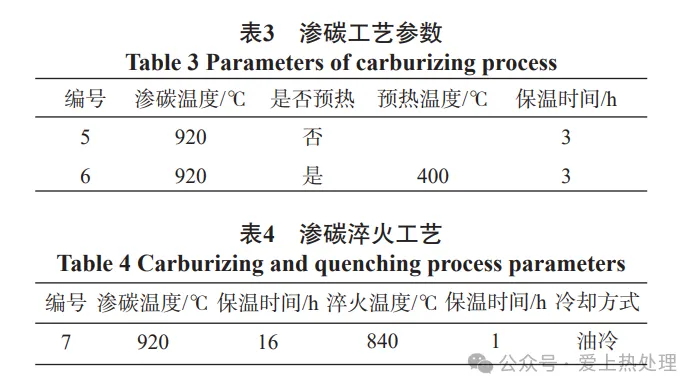

传统渗碳工艺是渗碳前直接加热至渗碳温度。本 试验在渗碳前加入预热工艺,分析渗碳预热对变形的影响[7-8]。表3为渗碳工艺和渗碳预热工艺[9]。

渗碳淬火工艺

该渗碳淬火工艺是渗碳淬火一次入炉,渗碳结束 后直接淬火。该工艺比常规工艺减少了高温回火,并 将渗碳淬火放在一起进行,减少了一次加热的过程, 控制了变形量[10]。该工艺的重点是渗碳淬火,由于轴 齿轮是既有齿又有花键,齿面要求渗碳后的高硬度和 花键要求不渗碳的心部适中硬度和良好韧性,所以在 进行该工艺前,要对花键部位采取防渗保护措施。试 验采用对花键部位刷防渗涂料来保护花键防渗碳。表4 所示为渗碳淬火的具体工艺参数。

本文内容及观点来源于“爱上热处理“热处理 ,如有侵权,请及时联系我们删除。

上一页:轴向磁通电机为什么火了?